Во едно поранешно средно училиште во градот Мизунами, на неколкучасовно возење со воз западно од Токио, јапонските производители на автомобили стекнуваат нови знаења. Компанијата за индустриски технолошки решенија „Кеарсофт глобал технолоџис“ (Caresoft Global Technologies Inc.) го трансформира средното училиште во лабораторија за дизајн на електрични возила (ЕВ). Компанијата расклопува автомобили за да добие увид во иновативни решенија, формулира предлози за штедење и им ги нуди на производителите на автомобили што се натпреваруваат на тој пазар. Клиентите што дојдоа на обиколка испитуваат купишта делови наредени во стари училници, каде што сè уште стојат црни табли со прав од креда. Малку подалеку, во поранешна просторија за складирање топки за одбојка, други гледаат податоци добиени со помош на рендгенски зраци. Во поранешната гимназија се случува нешто што мора да ја загрижува „Тојота“ (Toyota Motor Corp), компанијата што е најголем светски производител на автомобили.

На паркетот што чува спомени од тројки и удари во одбојка, тимот на „Кеарсофт“ прикажа делови од „модел ипсилон“ (Model Y) на „Тесла“ (Tesla), „сил“ (Seal) на кинескиот бренд БЈД (BYD) и десетина други електрични возила. Клучниот критериум кога се споредуваат деловите е тие да бидат колку што е можно полесни. За работата со електрични возила да продолжи да расте, од суштинско значење е овие автомобили да можат да одговараат на опсегот на возила на бензин. Затоа, при донесување каква било одлука за дизајн, мора да се земе предвид дали решението ќе го направи автомобилот полесен. Земете ја оваа компонента, на пример: делот на „Тојота“ #55330-42410 - челична греда со тежина од околу девет килограми или, постручно, преден поврзувачки лим. Тој ги држи воланот и контролната табла на место и ја штити кабината во случај на судар.

Овој дел се користеше и во „bZ4X“, единствениот целосно електричен автомобил на „Тојота“ на светскиот пазар, бидејќи е докажана компонента што се користи во многу други модели. Сегашната верзија е резултат на долгогодишни напори за подобрување, а повеќето верзии завршија под хаубата на автомобилите со мотори со внатрешно согорување. Тоа е наследство на „Тојота продакшн систем“ - ТПС (Toyota Production System - TPS), кој се фокусира на усовршување и на најмалите детали за автомобилските делови. Со метод на обиди, предната табла е дизајнирана да ги заштити патниците од вибрациите на моторот со внатрешно согорување.

Меѓутоа, електричните мотори не вибрираат, а челикот е тежок. Тоа е една од причините зошто „Тесла“ и БЈД, водечки производители на електрични возила на батерии, прават слична компонента од пластика. Според „Кеарсофт“, тие тежат само 6,3 килограми. Тие се поевтини и полесни за инсталирање.

Сето ова изгледа едноставно и логично ако никогаш не сте се занимавале со мотори со внатрешно согорување. Ако со години сте работеле на мали подобрувања – што е суштината на кајзен (kaizen), филозофијата зад ТПС (јапонскиот концепт на континуирано подобрување преку мали но континуирани промени), можеби нема да можете да го видите ова. „Не може да примените кајзен за да преминете од возило со мотор со согорување на електрично возило на батерии“, вели Тери Војчовски, претседател на „Кеарсофт“ и поранешен извршен директор во „Џенерал моторс“ - ЏМ (General Motors Co. - GM). „Тоа е дилемата со која се соочува ‘Тојота’“, вели тој.

Ако ги изземеме електричните возила, на „Тојота“ не само добро туку одлично ѝ оди на другите полиња.

Shiho Fukada/Bloomberg Businessweek

Shiho Fukada/Bloomberg Businessweek

Заостанувањето зад нејзините конкуренти дури и од „старата школа“ во транзицијата на производствените линии за производство на целосно електрични модели изгледаше како заматен потег минатата година. Побарувачката за електрични возила продолжува да расте, но не толку колку што очекуваше автомобилската индустрија од три трилиони долари додека трошеше милијарди и милијарди долари на нивниот развој. Две третини од производите на „Тојота“ беа автомобили со мотори со внатрешно согорување, една третина беа хибридни возила, додека уделот на електричните возила беше 0,1 отсто. Овој пристап се покажа успешен. „Тојота“ беше поуспешна од своите долгогодишни ривали („Фолксваген“, „Хјундаи“, ЏМ). Се проценува дека има продадено повеќе од 11 милиони возила во 2024 година, додека „Тесла“ продаде 1,8 милион, а БЈД 4,3 милиони (од кои 1,8 милион се електрични возила). Претседателот на „Тојота“, Акио Тојода, инсистираше на повеќестрана развојна стратегија, што во практика значи фокусирање на хибридни возила, автомобили што штедат гориво, па дури и автомобили со погон на водород. Иако Тојода (68) во 2023 година му ја предаде функцијата извршен директор на поранешниот шеф на „Лексус“ (Lexus), Који Санто, неговиот збор сè уште има тежина.

„Единаесет милиони единици на ‘Тојота’ се резултат на тоа што има клиенти во различни земји, како и многу модели на понуда“, вели Тацуо Јошида, аналитичар во „Блумберг интелиџенс“ (Bloomberg Intelligence). „Воопшто не е лесно да се одржи производството на тој обем. Многу други производители на автомобили се мачат кога ќе го надминат прагот од осум милиони. ‘Тојота’ нема забележано загуба од 2009 година (непосредно пред Тојода да ја преземе функцијата претседател) и оттогаш издржа многу неволји“, вели Јошида.

На долг рок, способноста на компанијата да ги дизајнира автомобилите на иднината може да биде доведена во прашање со одбивањето на Тојода фундаментално да го преиспита семејниот бизнис. ТПС ја советуваше „Тојота“, како и сите други во светот што безмилосно ја копираат, да организира специјализирани инженери во посебни тимови, да го оптимизира процесот на склопување и да нарача производство на што е можно повеќе компоненти. Овие чекори имаат смисла кога станува збор за подобрување на ефикасноста на веќе развиениот пазар на стандардизирани делови. Сепак, овој пристап не е погоден за развој на нови компоненти.

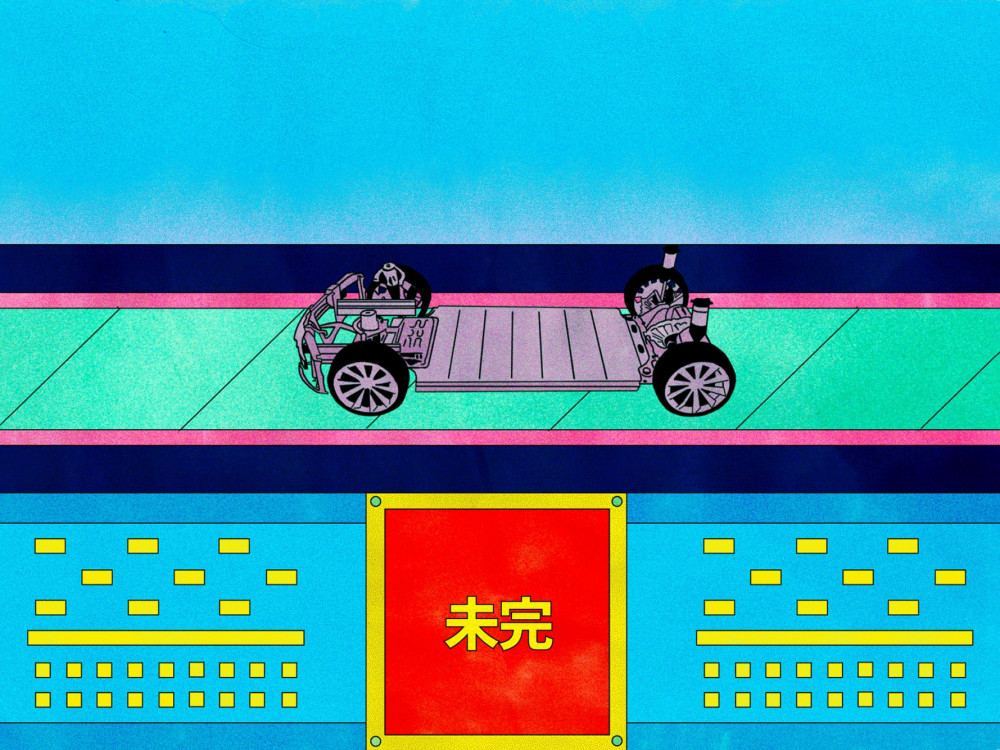

„Тесла“ и БЈД својата работа во фабриките ја базираа на модуларен пристап и намалување на трошоците. Истовремено, тие се обидуваат да произведат што е можно повеќе делови во сопствените погони, делумно затоа што развиваат нови компоненти и склопови што доставувачите не можат да ги обезбедат. (Според процените на глобалната инвестициска банка „Голдман Сакс“ (Goldman Sachs Group Inc.), типичен електричен автомобил има околу 11.000 дела, за две третини помалку од автомобил со мотор со внатрешно согорување.) Овие компании, исто така, сакаат да задржат што е можно повеќе технологија во своја сопственост, нешто за што раководителите на автомобилската индустрија од старата школа не мораа многу да се грижат, и тоа со генерации. Компаниите што подоцна ќе почнат да произведуваат делови за свои потреби, дури и тие со многу пари, потешко ќе ги копираат и подобруваат технологиите развиени од пионерите во тоа поле. „Ако не го прифатиме новиот начин на размислување, никогаш нема да може да го достигнеме“, вели Шиничи Сасаки, поранешен извршен потпретседател на „Тојота“, кој сега е на чело на Унијата на јапонски научници и инженери.

Основач на „Тојота“

Основач на „Тојота“

„Тојота“ во својот одговор на оваа тема изјави дека нејзината производствена филозофија е многу повеќе од дизајнирање делови и фази на производство и дека ја отелотворува подготвеноста да учи од грешките и неуспесите. „На подобрувањата гледаме како на можност за еволуција“, наведе во соопштението Аки Ири, генерален директор за односи со јавноста на компанијата. „ТПС е начин на размислување, а не само метод за подобрување на ефикасноста“, додаде Ири.

На годишниот технолошки саем (CES) во Лас Вегас главниот директор за технологија Хироки Накаџима изјави за „Блумберг бизнисвик“ (Bloomberg Businessweek) дека компанијата е под притисок, но е решена да го надмине. „Во моментов конкурентите од Кина претставуваат голема закана, но ние сакаме да ја подобриме нашата технологија за да ги надминеме“, рече тој. „Лесно е да се замени 80 отсто од технологијата, но преостанатите 20 отсто се најважните“, додаде тој.

Во салата за физичко во поранешната гимназија во Мизунами станува јасно дека кога станува збор за иднината на електричните возила, ќе треба да се случат промени што тешко може да се замислат во строгите рамки на кајзен и ТПС. „Тесла“ го прицврсти седиштето директно на батерискиот пакет со рамен дизајн, кој исто така е структурна компонента. Додека другите компании ја поврзуваат батеријата со приклучокот за полнење користејќи дебел бакарен кабел и завртки, „Тесла“ го скрати времето на инсталација со користење отпорен алуминиумски кабел. Внатрешниот дел #KTZ55X55S-A на БЈД се состои од еден модул, кој вклучува осум претходно одвоени компоненти на електричниот погонски систем. Тоа вклучува интегриран хардвер и софтвер за функции како што се управување со батеријата и претворање директна струја (DC) во наизменична струја (AC).

Таквиот комбиниран систем е полесен и за околу 20 отсто поевтин од одделните компоненти, според агенцијата за истражување на пазарот „Јоле груп“ (Yole Group), која додава дека БЈД произведува 40 отсто од своите делови. „Во одреден момент мислите: Човеку, тие прават сè“, вели Војчовски, претседател на „Кеарсофт“. „Тие прават свои батерии. Тие прават свои мотори. Тие сами ги прават своите каросерии. Тие ги прават предните и задните табли, фаровите, панелите на вратите и таблата со инструменти. Тоа е огромен скок напред и воопшто не е во согласност со кајзенот“, вели тој.

„Тојота“ е изградена на поинаков вид производствен пробив. Пред еден век Сакичи Тојода, прадедото на Акио, измислил автоматска машина за ткаење. Таа машина може автоматски да нафрла конец, да детектира прекини на ткаенината и да го запре процесот додека најблискиот работник не го реши проблемот. Во времето кога Сакичи го започна својот бизнис, неговата текстилна фабрика, лоцирана во центарот на Нагоја, работеше на јаглен. До крајот на 1930-тите сите машини се напојуваа со електрична енергија (што ги направи поефикасни и полесни за поправка). Синот на Сакичи, Киичиро, го искористи своето знаење за производствените линии кога реши да основа компанија за производство на автомобили. До крајот на 1950-тите предградието Нагоја во кое „Тојота“ го пресели своето седиште стана познато како Тојота Сити (Toyota City). Потоа дојде доминацијата на светскиот пазар.

Со децении индустријата се менуваше во согласност со потезите на семејството Тојода, постојано подобрувајќи ги производствените линии и опсесивно намалувајќи ги трошоците. На пример, производителите на автомобили порано вработуваа голем број работници за да ги поправат дефектите на готовите автомобили. Обично веќе не го прават тоа. „Тојота“, врз основа на своето искуство со машините за ткаење, ја примени идејата за решавање на проблемот веднаш штом ќе биде откриен, а не кога автомобилот е веќе готов.

Kazhiro Nogi/AFP/Getty Images

Kazhiro Nogi/AFP/Getty Images

Денес во индустријата се применуваат многу од стандардите на „Тојота“. Во фабриката за пикап F-150 на „Форд“ во Дирборн, Мичиген, може да се видат екрани по должината на производствената линија, во што пионер беше „Тојота“, како и контролна табла за снимање и решавање проблеми, наречена „Кајзен“, веднаш кај фабричката хала. Кога станува збор за висококвалитетно масовно производство, главниот оперативен директор на „Форд“, Кумар Галхотра, вели: „Целта е да се стигне до ‘Тојота’ што е можно побрзо“. Дома, пазарната вредност на „Тојота“ е поголема од вредноста на следните три најголеми компании котирани на берзата во Токио.

Во 2010 година, една година по преземањето од страна на Акио, „Тојота“ купи три отсто од акциите на „Тесла“ за 50 милиони долари. Јапонската компанија го продаде преостанатиот удел во 2016 година, остварувајќи пристоен профит. Како причина компанијата наведе дека сака да му се посвети на развојот на електрични возила. Сепак, помалку од една деценија подоцна, вредноста на „Тесла“ драстично се зголеми (пазарна капитализација: околу 1,3 трилион долари), додека „Тојота“, кога станува збор за електрични возила, има само три фабрики што сè уште главно произведуваат други типови на автомобили.

Затоа инженерите на „Тојота“ мораа да прибегнат кон решенија со заобиколување, нималку во духот на кајзенот, и тоа за многу работи карактеристични за производството на електрични возила што би требало да бараат помал работен простор и помалку работници. Каросериите за моделот bZ4X мора да се отстранат од главната производствена линија за да се инсталира батерискиот пакет пред да се вратат на главната линија, што бара дополнителен простор и време. „Дали тоа ќе биде најефикасната линија? Веројатно не“, вели Сузан Елкингтон, извршна директорка за производство на електрични возила во „Тојота“ во САД. „Меѓутоа, не можете само да го расклопите системот на производствена линија и да го преместите прекуноќ. Флексибилноста е клучна во процесот на транзиција и технолошки промени“, вели таа.

Експертите за автоматизација на „Тојота“ веројатно нема да можат да направат многу во однос на развојот на процесот на производство на електрични возила додека компанијата не одлучи да изгради објект специјално за таа намена. Мајк Цико, раководител на операциите во САД во „Фанук“ (Fanuc Corp), водечка компанија во индустриската роботика, вели дека е потешко да се воведе нов производствен процес во старите фабрики бидејќи компаниите се донекаде ограничени од веќе воспоставениот производствен систем. „Тојота“ наидува на проблеми и во поглед на дизајнот и инженерските решенија. Во 2022 година, една година откако го претстави електричното возило bZ4X, мораше да повлече илјадници од тие возила бидејќи нивните тркала се олабавија со текот на времето. Инженерите не можеле целосно да разберат колкав вртежен момент би генерирале електричните автомобили и користеле завртки што не можеле да го издржат напорот.

Тоа беше непријатен потсетник дека автомобилите на „Тојота“ не се секогаш одраз на нејзиниот перфекционизам. Почетокот на мандатот на Акио Тојода на чело на компанијата беше означен со масовно повлекување милиони автомобили од безбедносни причини. Американските власти во 2010 година изнесоа тврдења дека неисправните автомобили на „Тојота“ можеби се одговорни за смртта на речиси сто Американци. Години подоцна компанијата призна дека ги довела во заблуда клиентите и регулаторите, согласувајќи се да плати тогаш рекордни 1,2 милијарда долари во рамките на договорот за одложено кривично гонење (обвинителството одлучува да го одложи или да го суспендира кривичното гонење до исполнувањето одредени услови, како плаќање парични казни на пример).

Shiho Fukada / Bloomberg Businessweek

Shiho Fukada / Bloomberg Businessweek

Јапонското министерство за транспорт во јуни минатата година издаде предупредување до „Тојота“, „Хонда“ (Honda Motor Co) и „Мазда“ (Mazda Motor Corp.) за фалсификување и манипулирање со податоците за безбедноста на возилата при поднесување апликации за сертификација до владините тела. За работите да станат уште полоши, голем број подружници и филијали на „Тојота“ признаа дека го направиле тоа. Затоа, производството мораше привремено да запре додека инженерите не ги спроведат мерките потребни за соодветната сертификација. Претседавачот Тојода се поклони во знак на извинување на прес-конференцијата организирана по повод опомената. Тоа беше првиот гест што директорот на јапонската компанија мораше да го направи во скандалозниот случај. Меѓутоа, штом почнаа прашањата, веќе немаше извинувања.

Кога еден новинар го прашал дали дебаклот значи дека производствената филозофија на „Тојота“ ја изгубила својата смисла, Тојода студено го погледнал и рекол дека тоа воопшто не е вистина. Како што рекол, неговиот тим работи посветено, применувајќи ги принципите на кајзен за решавање какви било проблеми, како и секогаш.

Тојода силно ја бранеше својата стратегија, која предвидува развој во повеќе насоки во зависност од побарувачката, но и неговото обраќање беше донекаде лично. Настрана од неговото семејно наследство, Тојода имал доживотна љубов кон тркачките автомобили. Како што рече на саемот за автомобили во Токио пред неколку години, станува збор за „мирис на бензин и многу бучава“. Поради посветеноста на Тојода на традиционалното производство, Сато, долгогодишен инженер на „Тојота“, кој релативно неодамна беше назначен за извршен директор, ќе мора да смисли како да ја обезбеди иднината на компанијата без да ја оптоварува во овој момент.

Назначувањето на Сато беше паметен потег и признание за потребата да се вклучат помладите генерации, вели Џефри Ликер, професор по индустриско инженерство на Универзитетот во Мичиген и автор на „Патот на Тојота“ („The Toyota Way“). Сато е помлад човек и исклучително паметен инженер, кој многупати ги надминал предизвиците што изгледале непремостливо. Лајкер истакна дека Сато бил вклучен во развојот на првите хибриди на „Тојота“, а од неодамна и на спортското купе LC на „Лексус“.

Кога беше назначен за извршен директор во 2023 година, Сато вети дека „Тојота“ ќе продаде 1,5 милион електрични автомобили до 2026 година. Во тоа време тоа изгледаше како фантастичен сон. Повремениот увид во капацитетите на „Тојота“ покажа дека на крајот на краиштата се чини дека сепак има некаков план. За време на посетата на истражувачкиот центар во близината на планината Фуџи во 2023 година, инженерите им покажаа на новинарите батерии со подолг досег со електролити во цврста состојба, макети на системи за автономни возила и прототипи на електрични автомобили дизајнирани - можеби за да му угодат на шефот - да изгледаат и звучат што е можно помоќно за еден седан во коцкест облик. Педалот за гас, кој се наоѓа веднаш до спојката, е поврзан со звучник што го репродуцира звукот на моторот кога возачот ја менува брзината, не многу верно репродуцирајќи звук како на брзите автомобилски мотори. (Настрана ваквите необичности, беше задоволство да се вози овој автомобил.) Оттогаш, Сато дискретно надгледува како се трошат милијарди долари за производство на батерии и надградба на три фабрики на „Тојота“ што повремено произведуваат електрични возила. Една фабрика се наоѓа во Јапонија, а две во САД. (Тојота е во преговори за изградба на нова фабрика во Кина за производство на електрични модели со брендот „Лексус“, објави „Блумберг“.)

Tomohiro Ohsumi/Getty Images

Tomohiro Ohsumi/Getty Images

Јапонската фабрика за производство на електрични возила во Мотомачи е на десет минути возење од седиштето на „Тојота“. За време на посетата на „Блумберг“ минатото лето, видовме сив bZ4X како се лизга по лентата за склопување додека работниците поставуваа седишта, кабли и компоненти од погонскиот систем. Двајца работници успеаја да вградат батериски пакет тежок речиси 500 килограми во автомобил за нешто повеќе од 90 секунди. Деловите се ставаат во контејнери, а потоа на полици во паралелни подготвителни зони додека дигиталните екрани погоре ја покажуваат фазата на секој чекор во процесот на склопување. Откако ќе се склопи bZ4X, линијата се враќа во својот нормален процес на работа, поточно склопување на белиот хибриден седан „краун“ (crown), а потоа и бензинското комбе „ноа“ (noah).

Во „Тојота“ ќе ви кажат дека производството на различни типови возила на една производствена линија е пример за ТПС и дека, благодарение на него, компанијата може да прави различни модели според барањата и потребите на инаку променливиот пазар. „Благодарение на флексибилното производство без складирање резерви, доставувачите се исто така олеснети и не се изложени на големи флуктуации“, се наведува во соопштението на Ири.

Не е само „Тојота“ таа што се соочува со предизвикот да остане релевантна и во иднина. ЏМ, лидер меѓу трите најголеми автомобилски компании во САД, таканаречената детроитска тројка, го повлече своето ветување дека ќе произведува исклучиво електрични возила до 2035 година. „Форд“, кој формира посебна единица за електрични возила, привремено ја суспендира својата стратегија за ЕВ. „Фолксваген“ инвестира пет милијарди долари во стартапот за електрични возила „Ривиан аутомотив“ (Rivian Automotive Inc), кој сè уште е далеку од постигнување резултати. „Ривиан“ губи во просек по 39.000 долари на секое продадено возило.

Се разбира, „Тојота“ направи преседан во оваа област. Станува збор за моделот „приус“ (prius). Децата што пораснале со него не можат ни да замислат колку беше радикално во доцните 1990-ти да се комбинираат мотор со внатрешно согорување и електричен мотор за да се постигне економичност на гориво од 3,8 литри на 80 километри (еден галон на 50 милји). Трошоците за таков погонски систем беа двојно повисоки од оние на конвенционалните модели, а сè укажуваше на тоа дека „Тојота“ ќе губи пари за секој продаден хибрид, и тоа со години. Овој чекор беше на многу начини неразбирлив за ТПС. Сепак, Хироши Окуда, енергичниот претседател на „Тојота“, кој подоцна беше и претседател една деценија, почнувајќи од средината на 1990-тите, инсистираше парите да се инвестираат во диверзификација на технологиите.

Окуда главно повеќе не се споменува во официјалната историја на компанијата. Тој се спротивстави на враќањето на семејството Тојода на чело на компанијата. „Јапонската автомобилска индустрија успеа да стане светски лидер, но сега е во дефанзива“, вели поранешниот извршен директор на „Нисан“, Хирото Саикава. „Таа не се снаоѓа добро кога станува збор за длабоко преиспитување и извлекување поуки од тоа. Меѓутоа, ниту една земја нема застапеност на толку квалитетни инженери. Ако се подготвени да стекнат ново знаење, успехот им се насмевнува“, рече тој.

Денес од еден член на семејството Тојода се очекува да размислува смело и иновативно. Тоа е Даисуке, синот на Акио, кој е виш потпретседател во подружницата за технологии за автономно возење и други иновации. Сепак, тоа не е насоката по која оди „Тојота“ во моментов. Компанијата годинава веќе најави дека работи на нова класа мотори со внатрешно согорување, кои еден ден ќе можат да користат различни течни горива, вклучувајќи и поеколошки горива како водород. Од „Тојота“ тврдат дека овие мотори, бидејќи се помали и имаат поголема моќност, ќе бидат идеални за следната генерација на хибридни возила.

Знаеме дека некои ќе го критикуваат тоа, помислувајќи ‘зошто сега’“, рече директорот за технологија Накаџима додека присуствуваше на трката за издржливост на тркачката патека Фуџи, слична трка како во Ле Ман. „Знаеме дека иднината е во електричните возила. Но додека не го постигнеме тоа, ќе се стремиме да бидеме уште подобри во тоа што го правиме најдобро“, заклучи тој.

– Во соработка со Цујоши Инаџима и Николас Такахаши.

.png)